工业CT无损检测

忠科检测提供的工业CT无损检测,工业CT(ComputedTomography)无损检测技术,是一种基于X射线或γ射线的三维成像检测方法,出具CMA,CNAS资质报告。

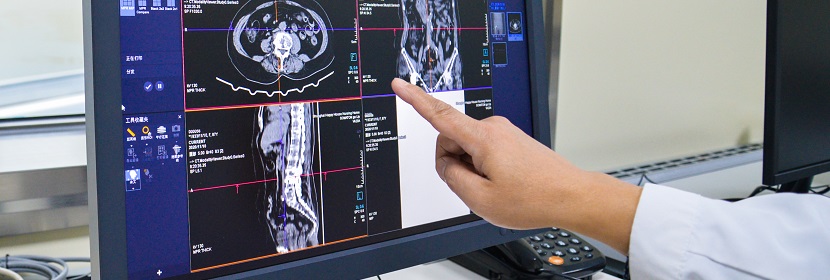

工业CT(Computed Tomography)无损检测技术,是一种基于X射线或γ射线的三维成像检测方法。在不破坏被检测物体的前提下,通过精确控制射线源对物体进行全方位扫描,并利用探测器接收透过物体的射线信号,经计算机处理后重建出被测物体内部的详细结构图像,从而实现对物体内部缺陷、尺寸、形状以及材料成分分布等信息的无损检测。

该技术广泛应用于航空航天、汽车制造、机械铸造、电子电器、材料科学、石油地质、考古等多个领域,对于产品质量控制、失效分析、新品研发等方面具有重要作用。

工业CT无损检测目的

工业CT(Computed Tomography)无损检测技术是一种在不破坏被测物体的前提下,通过X射线或伽马射线等对物体进行扫描并重建内部三维图像的先进检测手段。其主要目的包括:

1. **缺陷检测**:发现产品内部如裂纹、气孔、夹杂物、疏松、未熔合等各类缺陷,从而评估产品的质量和安全性能,确保工件在使用过程中不会因内部缺陷而失效。

2. **尺寸测量与形位公差检测**:精确获取工件内部结构的尺寸信息,以及复杂零件的形状和位置偏差,用于质量控制和工艺改进。

3. **材料分析**:了解产品的材料分布、密度变化等特性,为新材料的研发、产品质量优化提供依据。

4. **装配验证**:对于组装部件,可以清晰显示各部分的相对位置关系,确认装配是否正确,有无遗漏或者干涉情况。

5. **逆向工程**:通过内部结构的三维图像数据,辅助进行产品设计、仿制或者改进。

6. **过程监控**:在生产过程中实时监测产品的内部状态变化,实现对生产过程的有效控制。

综上所述,工业CT无损检测技术旨在提高产品的质量和可靠性,降低潜在风险,同时也有助于推动生产工艺的持续改进与优化。

工业CT无损检测项目

工业CT(Computed Tomography)是一种先进的无损检测技术,广泛应用于各个工业领域。其主要的无损检测项目包括但不限于以下几个方面:

1. 内部结构检测:通过CT扫描,可以清晰地展示产品的内部结构,如铸件、焊缝、复合材料等的孔隙、裂纹、夹杂、疏松等缺陷。

2. 尺寸测量:精确测量零部件的关键尺寸和形位公差,如孔径、壁厚、台阶高度、角度等,尤其适用于复杂几何形状或隐藏部位的尺寸检测。

3. 材料分析:分析材料的均匀性、密度分布,以及新材料的研发与性能验证。

4. 过程监控:在制造过程中进行实时监控,如注塑、压铸过程中的冷却凝固情况,焊接过程中的熔深、焊缝形状等。

5. 组件装配检测:对电子元器件、机械部件的装配情况进行三维可视化检测,确保装配精度和质量。

6. 复合材料检测:用于风电叶片、航空航天复合材料部件等的内部缺陷检测。

7. 文物保护:对文物进行非接触式无损检测,揭示其内部构造、制作工艺及损伤状况。

8. 锂电池检测:对锂电池的内部结构、极片涂布均匀性、隔膜对齐度等关键参数进行高精度检测。

以上是工业CT常见的无损检测项目,具体应用会根据不同的行业需求和技术标准进行定制化服务。

工业CT无损检测流程

工业CT(Computed Tomography)无损检测流程通常包括以下几个主要步骤:

1. 需求沟通与样品准备:

客户提出检测需求,并提供待检样品。

样品需要按照检测要求进行清洁、固定、标记等预处理,确保其满足CT扫描条件。

2. 方案制定:

检测机构根据样品材质、尺寸、结构复杂程度等因素,确定合适的CT检测设备及参数,制定详细的检测方案。

3. 扫描过程:

将样品放置于工业CT扫描设备中,调整好位置和角度。

设定并启动扫描程序,X射线源对样品进行多角度照射,探测器接收透过样品的X射线并转化为电信号。

数据采集系统将这些信号记录下来,形成原始数据。

4. 图像重建与分析:

利用计算机软件对原始数据进行三维重建,生成样品内部的断层图像或立体模型。

通过专业人员对图像进行细致分析,识别出内部结构特征、缺陷、尺寸测量以及其他可能存在的问题。

5. 报告编制与交付:

检测结果整理成正式的检测报告,内容包括但不限于样品基本信息、检测方法、检测结果描述、结论以及必要的图像资料。

报告经审核无误后提交给客户,如有必要,还会就检测结果与客户进行详细解读和交流。

6. 后续服务:

根据客户反馈或新的需求,可能需要进行进一步的检测或优化检测方案。

以上就是大致的工业CT无损检测流程,具体操作可能会因不同的检测机构和设备而有所差异。

该技术广泛应用于航空航天、汽车制造、机械铸造、电子电器、材料科学、石油地质、考古等多个领域,对于产品质量控制、失效分析、新品研发等方面具有重要作用。

工业CT无损检测目的

工业CT(Computed Tomography)无损检测技术是一种在不破坏被测物体的前提下,通过X射线或伽马射线等对物体进行扫描并重建内部三维图像的先进检测手段。其主要目的包括:

1. **缺陷检测**:发现产品内部如裂纹、气孔、夹杂物、疏松、未熔合等各类缺陷,从而评估产品的质量和安全性能,确保工件在使用过程中不会因内部缺陷而失效。

2. **尺寸测量与形位公差检测**:精确获取工件内部结构的尺寸信息,以及复杂零件的形状和位置偏差,用于质量控制和工艺改进。

3. **材料分析**:了解产品的材料分布、密度变化等特性,为新材料的研发、产品质量优化提供依据。

4. **装配验证**:对于组装部件,可以清晰显示各部分的相对位置关系,确认装配是否正确,有无遗漏或者干涉情况。

5. **逆向工程**:通过内部结构的三维图像数据,辅助进行产品设计、仿制或者改进。

6. **过程监控**:在生产过程中实时监测产品的内部状态变化,实现对生产过程的有效控制。

综上所述,工业CT无损检测技术旨在提高产品的质量和可靠性,降低潜在风险,同时也有助于推动生产工艺的持续改进与优化。

工业CT无损检测项目

工业CT(Computed Tomography)是一种先进的无损检测技术,广泛应用于各个工业领域。其主要的无损检测项目包括但不限于以下几个方面:

1. 内部结构检测:通过CT扫描,可以清晰地展示产品的内部结构,如铸件、焊缝、复合材料等的孔隙、裂纹、夹杂、疏松等缺陷。

2. 尺寸测量:精确测量零部件的关键尺寸和形位公差,如孔径、壁厚、台阶高度、角度等,尤其适用于复杂几何形状或隐藏部位的尺寸检测。

3. 材料分析:分析材料的均匀性、密度分布,以及新材料的研发与性能验证。

4. 过程监控:在制造过程中进行实时监控,如注塑、压铸过程中的冷却凝固情况,焊接过程中的熔深、焊缝形状等。

5. 组件装配检测:对电子元器件、机械部件的装配情况进行三维可视化检测,确保装配精度和质量。

6. 复合材料检测:用于风电叶片、航空航天复合材料部件等的内部缺陷检测。

7. 文物保护:对文物进行非接触式无损检测,揭示其内部构造、制作工艺及损伤状况。

8. 锂电池检测:对锂电池的内部结构、极片涂布均匀性、隔膜对齐度等关键参数进行高精度检测。

以上是工业CT常见的无损检测项目,具体应用会根据不同的行业需求和技术标准进行定制化服务。

工业CT无损检测流程

工业CT(Computed Tomography)无损检测流程通常包括以下几个主要步骤:

1. 需求沟通与样品准备:

客户提出检测需求,并提供待检样品。

样品需要按照检测要求进行清洁、固定、标记等预处理,确保其满足CT扫描条件。

2. 方案制定:

检测机构根据样品材质、尺寸、结构复杂程度等因素,确定合适的CT检测设备及参数,制定详细的检测方案。

3. 扫描过程:

将样品放置于工业CT扫描设备中,调整好位置和角度。

设定并启动扫描程序,X射线源对样品进行多角度照射,探测器接收透过样品的X射线并转化为电信号。

数据采集系统将这些信号记录下来,形成原始数据。

4. 图像重建与分析:

利用计算机软件对原始数据进行三维重建,生成样品内部的断层图像或立体模型。

通过专业人员对图像进行细致分析,识别出内部结构特征、缺陷、尺寸测量以及其他可能存在的问题。

5. 报告编制与交付:

检测结果整理成正式的检测报告,内容包括但不限于样品基本信息、检测方法、检测结果描述、结论以及必要的图像资料。

报告经审核无误后提交给客户,如有必要,还会就检测结果与客户进行详细解读和交流。

6. 后续服务:

根据客户反馈或新的需求,可能需要进行进一步的检测或优化检测方案。

以上就是大致的工业CT无损检测流程,具体操作可能会因不同的检测机构和设备而有所差异。