通信用光电子器件可焊性试验

忠科检测提供的通信用光电子器件可焊性试验,通信用光电子器件的可焊性试验,主要是指对这类器件引脚或者连接部位进行焊接性能的测试,出具CMA,CNAS资质报告。

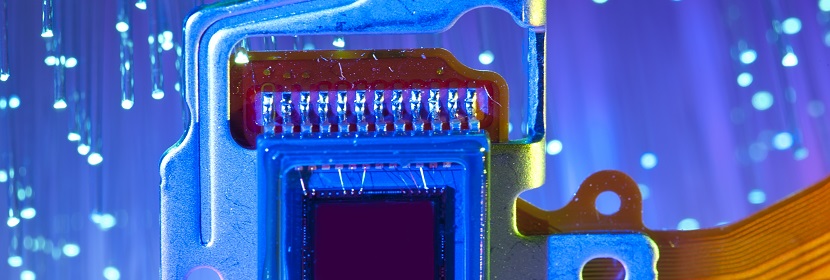

通信用光电子器件的可焊性试验,主要是指对这类器件引脚或者连接部位进行焊接性能的测试。在实际应用中,光电子器件(如光纤连接器、光模块等)需要通过焊接的方式与电路板或其他器件进行可靠连接,因此其焊接性能直接影响到整个通信系统的稳定性和可靠性。

可焊性试验通常包括以下几个方面:

1. 焊接润湿性:测试焊料能否均匀地分布在被焊材料表面,形成良好的焊接结合面。 2. 焊接强度:评估焊接后器件引脚或连接部位的机械强度,确保在受到外力或热应力时不会出现脱焊现象。 3. 焊接后的电气性能:检查焊接过程是否对光电子器件的光电转换性能、传输性能等关键参数产生不良影响。 4. 焊接耐久性:模拟长时间工作和环境变化情况,检验焊接部位是否能保持长期稳定,防止因焊接失效导致的通信故障。

通过这些测试,可以有效验证和保证通信用光电子器件在实际使用中的焊接质量与可靠性。

通信用光电子器件可焊性试验目的

通信用光电子器件的可焊性试验主要目的是评估和确保这些器件在经过焊接工艺后,其功能、机械性能以及电气性能是否能够保持稳定和可靠。具体来说:

1. 确保器件引脚或焊端材料与焊料之间有良好的润湿性和结合力,避免因焊接不良导致的接触电阻增大、信号传输不稳定或者器件脱落等风险。

2. 检验高温焊接过程对光电子器件内部敏感元件(如光电转换元件、光纤等)的影响,确认其能否承受焊接过程中的温度冲击而不影响正常工作。

3. 通过可焊性试验,可以优化焊接工艺参数,为器件的批量生产和组装提供科学依据,同时也有利于提高产品的质量和使用寿命。

4. 符合行业标准和规范要求,确保器件在严苛的应用环境下具备足够的可靠性,满足通信设备长期稳定运行的需求。

通信用光电子器件可焊性试验项目

通信用光电子器件的可焊性试验主要是为了评估器件在焊接过程中的性能稳定性以及焊接后是否满足可靠性要求。主要的试验项目包括:

1. **润湿平衡角度测试**:通过将器件引脚浸入熔融焊锡中,测量焊锡与引脚形成的接触角,以评估器件引脚的表面氧化程度和助焊剂的效果。

2. **焊接热循环试验**:模拟实际组装过程中经历的焊接温度变化,如回流焊或波峰焊等,观察器件在反复的高温-冷却循环后功能是否正常,外观是否有异常,例如裂纹、脱焊、翘曲等现象。

3. **拉力测试**:对焊接后的器件进行拉力测试,检验焊点的机械强度,确保在受到一定外力时焊点不会脱落。

4. **剪切力测试**:测试焊点承受垂直于焊缝方向的剪切力的能力。

5. **耐焊接热冲击试验**:考察器件在短时间内承受剧烈温度变化(如焊接时的快速加热和冷却)的能力。

6. **焊后外观检查**:检查焊点的形状、光泽度、饱满度以及是否存在冷焊、虚焊、桥接等焊接缺陷。

以上各项试验都是为了验证通信用光电子器件在实际使用环境中的焊接可靠性,确保器件在通信系统中的长期稳定工作。

通信用光电子器件可焊性试验流程

通信用光电子器件的可焊性试验流程主要包括以下几个步骤:

1. 样品准备:选取待测试的光电子器件,确保其表面无污染、氧化或者其它影响焊接质量的因素。对于引脚部分,需要保证其原始状态,未经任何预处理如镀锡等。

2. 试验设备设置:根据相关标准(如IPC-J-STD-002或GB/T 9346等)设定焊接试验设备参数,包括焊接温度、时间、压力等。

3. 焊接试验:将光电子器件按照规定的焊接条件进行焊接,通常采用热风回流焊、红外回流焊等方式模拟实际生产中的焊接过程。

4. 焊接后检验:焊接完成后,立即对器件进行外观检查,看是否存在焊接不良如冷焊、虚焊、桥连、立碑效应等,并通过显微镜等工具检查焊点形状和尺寸是否符合要求。

5. 机械性能测试:对焊接部位进行拉力测试、剪切力测试等,以评估焊接强度。

6. 电气性能测试:对焊接后的光电子器件进行电性能测试,验证其功能是否正常,例如插入损耗、回波损耗等指标。

7. 可靠性试验:根据需求可能还需进行高温存储、温度循环、湿度循环等可靠性试验,进一步验证焊接部位在各种环境条件下长期工作的稳定性。

8. 结果分析与报告编写:汇总各项测试数据,分析焊接效果,撰写详细的可焊性试验报告。

以上流程仅为一般性描述,具体试验流程可能会因不同产品特性和试验标准而有所差异。

可焊性试验通常包括以下几个方面:

1. 焊接润湿性:测试焊料能否均匀地分布在被焊材料表面,形成良好的焊接结合面。 2. 焊接强度:评估焊接后器件引脚或连接部位的机械强度,确保在受到外力或热应力时不会出现脱焊现象。 3. 焊接后的电气性能:检查焊接过程是否对光电子器件的光电转换性能、传输性能等关键参数产生不良影响。 4. 焊接耐久性:模拟长时间工作和环境变化情况,检验焊接部位是否能保持长期稳定,防止因焊接失效导致的通信故障。

通过这些测试,可以有效验证和保证通信用光电子器件在实际使用中的焊接质量与可靠性。

通信用光电子器件可焊性试验目的

通信用光电子器件的可焊性试验主要目的是评估和确保这些器件在经过焊接工艺后,其功能、机械性能以及电气性能是否能够保持稳定和可靠。具体来说:

1. 确保器件引脚或焊端材料与焊料之间有良好的润湿性和结合力,避免因焊接不良导致的接触电阻增大、信号传输不稳定或者器件脱落等风险。

2. 检验高温焊接过程对光电子器件内部敏感元件(如光电转换元件、光纤等)的影响,确认其能否承受焊接过程中的温度冲击而不影响正常工作。

3. 通过可焊性试验,可以优化焊接工艺参数,为器件的批量生产和组装提供科学依据,同时也有利于提高产品的质量和使用寿命。

4. 符合行业标准和规范要求,确保器件在严苛的应用环境下具备足够的可靠性,满足通信设备长期稳定运行的需求。

通信用光电子器件可焊性试验项目

通信用光电子器件的可焊性试验主要是为了评估器件在焊接过程中的性能稳定性以及焊接后是否满足可靠性要求。主要的试验项目包括:

1. **润湿平衡角度测试**:通过将器件引脚浸入熔融焊锡中,测量焊锡与引脚形成的接触角,以评估器件引脚的表面氧化程度和助焊剂的效果。

2. **焊接热循环试验**:模拟实际组装过程中经历的焊接温度变化,如回流焊或波峰焊等,观察器件在反复的高温-冷却循环后功能是否正常,外观是否有异常,例如裂纹、脱焊、翘曲等现象。

3. **拉力测试**:对焊接后的器件进行拉力测试,检验焊点的机械强度,确保在受到一定外力时焊点不会脱落。

4. **剪切力测试**:测试焊点承受垂直于焊缝方向的剪切力的能力。

5. **耐焊接热冲击试验**:考察器件在短时间内承受剧烈温度变化(如焊接时的快速加热和冷却)的能力。

6. **焊后外观检查**:检查焊点的形状、光泽度、饱满度以及是否存在冷焊、虚焊、桥接等焊接缺陷。

以上各项试验都是为了验证通信用光电子器件在实际使用环境中的焊接可靠性,确保器件在通信系统中的长期稳定工作。

通信用光电子器件可焊性试验流程

通信用光电子器件的可焊性试验流程主要包括以下几个步骤:

1. 样品准备:选取待测试的光电子器件,确保其表面无污染、氧化或者其它影响焊接质量的因素。对于引脚部分,需要保证其原始状态,未经任何预处理如镀锡等。

2. 试验设备设置:根据相关标准(如IPC-J-STD-002或GB/T 9346等)设定焊接试验设备参数,包括焊接温度、时间、压力等。

3. 焊接试验:将光电子器件按照规定的焊接条件进行焊接,通常采用热风回流焊、红外回流焊等方式模拟实际生产中的焊接过程。

4. 焊接后检验:焊接完成后,立即对器件进行外观检查,看是否存在焊接不良如冷焊、虚焊、桥连、立碑效应等,并通过显微镜等工具检查焊点形状和尺寸是否符合要求。

5. 机械性能测试:对焊接部位进行拉力测试、剪切力测试等,以评估焊接强度。

6. 电气性能测试:对焊接后的光电子器件进行电性能测试,验证其功能是否正常,例如插入损耗、回波损耗等指标。

7. 可靠性试验:根据需求可能还需进行高温存储、温度循环、湿度循环等可靠性试验,进一步验证焊接部位在各种环境条件下长期工作的稳定性。

8. 结果分析与报告编写:汇总各项测试数据,分析焊接效果,撰写详细的可焊性试验报告。

以上流程仅为一般性描述,具体试验流程可能会因不同产品特性和试验标准而有所差异。