碳化硅单晶片微管化学腐蚀试验

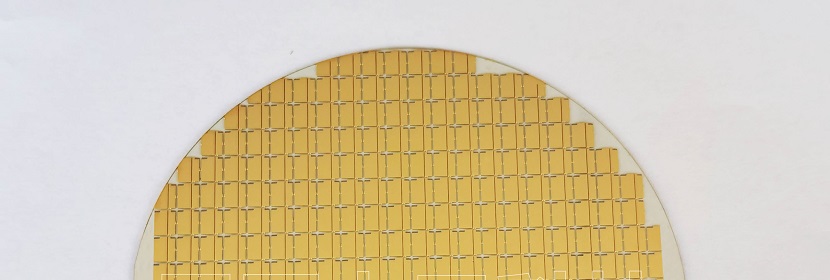

忠科检测提供的碳化硅单晶片微管化学腐蚀试验,碳化硅单晶片微管化学腐蚀试验是一种材料科学实验方法,主要研究碳化硅(SiC)单晶片在特定化学腐蚀剂作用下的微管结构的稳定性、选择性腐蚀行为以及腐蚀速率等特性,出具CMA,CNAS资质报告。

碳化硅单晶片微管化学腐蚀试验是一种材料科学实验方法,主要研究碳化硅(SiC)单晶片在特定化学腐蚀剂作用下的微管结构的稳定性、选择性腐蚀行为以及腐蚀速率等特性。这种试验通常用于评估和优化碳化硅单晶材料在高温、高压、高辐射等极端环境下的性能表现,以及改进其在半导体器件、电力电子器件、航空航天等领域中的应用效果。

具体试验过程可能包括:将预制有微管结构的碳化硅单晶片放入预设浓度和温度的腐蚀液中,在一定时间内观察并记录微管结构的变化情况,通过对比分析,得到碳化硅对不同腐蚀剂的敏感性、腐蚀机制等相关信息。

碳化硅单晶片微管化学腐蚀试验目的

碳化硅(SiC)单晶片微管化学腐蚀试验的目的主要有以下几个方面:

1. **材料性能研究**:通过化学腐蚀试验,可以了解和评价碳化硅单晶片在不同腐蚀剂下的耐蚀性、选择性腐蚀特性以及其表面微观结构与腐蚀行为之间的关系,从而为SiC材料的改性和应用提供理论依据。

2. **缺陷检测与分析**:微管是碳化硅单晶中的常见缺陷,对其实施化学腐蚀,有助于凸显这些缺陷,便于进行观察和定量分析,以评估其对材料性能的影响。

3. **器件制备工艺优化**:在SiC基半导体器件制造过程中,常常需要通过化学腐蚀精确控制和改善SiC表面形貌及微管等缺陷,提高器件的性能和可靠性。

4. **新型腐蚀技术探索**:开展化学腐蚀试验,可以探索和发展针对碳化硅单晶微管的新颖、高效且可控的腐蚀方法和技术。

综上所述,碳化硅单晶片微管化学腐蚀试验主要服务于材料科学基础研究、缺陷工程控制和半导体器件制造等多个领域。

碳化硅单晶片微管化学腐蚀试验项目

碳化硅单晶片微管化学腐蚀试验项目主要研究的是碳化硅(SiC)材料在特定化学环境下的耐腐蚀性能,以及微管结构对其腐蚀行为的影响。具体试验内容可能包括以下几个方面:

1. **选择腐蚀介质**:研究不同浓度、不同种类的酸、碱、氧化剂、还原剂等化学试剂对碳化硅单晶片微管的腐蚀效果。

2. **腐蚀速率测定**:通过精确测量在一定时间内微管的质量变化、尺寸变化或微观结构变化,来确定其在各种腐蚀条件下的腐蚀速率。

3. **表面形貌与结构分析**:利用SEM(扫描电子显微镜)、TEM(透射电子显微镜)等设备观察和分析腐蚀前后微管表面及截面的形貌变化,评估腐蚀程度及腐蚀机制。

4. **成分分析**:通过XRD(X射线衍射)、EDS(能谱分析)等手段分析腐蚀产物的组成,进一步了解腐蚀反应过程。

5. **耐蚀性评价**:根据上述测试结果,全面评价碳化硅单晶片微管在各类腐蚀环境下的耐蚀性能,并探讨影响其耐蚀性的关键因素。

这些试验数据对于优化碳化硅单晶片微管的制备工艺,提高其在苛刻环境中的服役寿命和稳定性具有重要指导意义。

碳化硅单晶片微管化学腐蚀试验流程

碳化硅单晶片微管化学腐蚀试验流程可能包含以下步骤,具体流程可能会因不同实验室或研究机构的操作规程有所差异:

1. 样品准备:

选取待测试的碳化硅单晶片,并在显微镜下观察记录原始微管情况。

对样品进行清洗,通常采用超声波清洗法去除表面杂质和氧化层。

2. 腐蚀剂选择与配制:

根据碳化硅材料特性,选择合适的化学腐蚀剂,如氢氟酸、硝酸、氢氧化钾等混合溶液。

按照一定比例准确配制腐蚀溶液。

3. 腐蚀试验:

将洗净后的碳化硅单晶片放入腐蚀剂中,控制好腐蚀温度和时间。此过程中可能需要在特定环境下(如恒温水浴)进行。

在腐蚀过程中,可以通过监控微管形态变化来确定最佳腐蚀条件。

4. 腐蚀后处理:

腐蚀到预定时间后,取出样品并迅速用去离子水冲洗,清除残留腐蚀剂。

进行干燥处理,并在显微镜下观察和记录腐蚀后微管的变化情况。

5. 结果分析:

对腐蚀前后样品的微观结构和形貌进行对比分析,评估腐蚀效果和微管变化情况。

结合实验数据,分析腐蚀速率、腐蚀机制等相关参数。

6. 报告编写:

整理实验过程及结果,撰写详细的试验报告,包括试验方法、操作步骤、观察结果、结论等内容。

请注意,以上流程为一般性描述,实际操作时务必遵循实验室安全规定,穿戴防护装备,并在专业人士指导下进行。

具体试验过程可能包括:将预制有微管结构的碳化硅单晶片放入预设浓度和温度的腐蚀液中,在一定时间内观察并记录微管结构的变化情况,通过对比分析,得到碳化硅对不同腐蚀剂的敏感性、腐蚀机制等相关信息。

碳化硅单晶片微管化学腐蚀试验目的

碳化硅(SiC)单晶片微管化学腐蚀试验的目的主要有以下几个方面:

1. **材料性能研究**:通过化学腐蚀试验,可以了解和评价碳化硅单晶片在不同腐蚀剂下的耐蚀性、选择性腐蚀特性以及其表面微观结构与腐蚀行为之间的关系,从而为SiC材料的改性和应用提供理论依据。

2. **缺陷检测与分析**:微管是碳化硅单晶中的常见缺陷,对其实施化学腐蚀,有助于凸显这些缺陷,便于进行观察和定量分析,以评估其对材料性能的影响。

3. **器件制备工艺优化**:在SiC基半导体器件制造过程中,常常需要通过化学腐蚀精确控制和改善SiC表面形貌及微管等缺陷,提高器件的性能和可靠性。

4. **新型腐蚀技术探索**:开展化学腐蚀试验,可以探索和发展针对碳化硅单晶微管的新颖、高效且可控的腐蚀方法和技术。

综上所述,碳化硅单晶片微管化学腐蚀试验主要服务于材料科学基础研究、缺陷工程控制和半导体器件制造等多个领域。

碳化硅单晶片微管化学腐蚀试验项目

碳化硅单晶片微管化学腐蚀试验项目主要研究的是碳化硅(SiC)材料在特定化学环境下的耐腐蚀性能,以及微管结构对其腐蚀行为的影响。具体试验内容可能包括以下几个方面:

1. **选择腐蚀介质**:研究不同浓度、不同种类的酸、碱、氧化剂、还原剂等化学试剂对碳化硅单晶片微管的腐蚀效果。

2. **腐蚀速率测定**:通过精确测量在一定时间内微管的质量变化、尺寸变化或微观结构变化,来确定其在各种腐蚀条件下的腐蚀速率。

3. **表面形貌与结构分析**:利用SEM(扫描电子显微镜)、TEM(透射电子显微镜)等设备观察和分析腐蚀前后微管表面及截面的形貌变化,评估腐蚀程度及腐蚀机制。

4. **成分分析**:通过XRD(X射线衍射)、EDS(能谱分析)等手段分析腐蚀产物的组成,进一步了解腐蚀反应过程。

5. **耐蚀性评价**:根据上述测试结果,全面评价碳化硅单晶片微管在各类腐蚀环境下的耐蚀性能,并探讨影响其耐蚀性的关键因素。

这些试验数据对于优化碳化硅单晶片微管的制备工艺,提高其在苛刻环境中的服役寿命和稳定性具有重要指导意义。

碳化硅单晶片微管化学腐蚀试验流程

碳化硅单晶片微管化学腐蚀试验流程可能包含以下步骤,具体流程可能会因不同实验室或研究机构的操作规程有所差异:

1. 样品准备:

选取待测试的碳化硅单晶片,并在显微镜下观察记录原始微管情况。

对样品进行清洗,通常采用超声波清洗法去除表面杂质和氧化层。

2. 腐蚀剂选择与配制:

根据碳化硅材料特性,选择合适的化学腐蚀剂,如氢氟酸、硝酸、氢氧化钾等混合溶液。

按照一定比例准确配制腐蚀溶液。

3. 腐蚀试验:

将洗净后的碳化硅单晶片放入腐蚀剂中,控制好腐蚀温度和时间。此过程中可能需要在特定环境下(如恒温水浴)进行。

在腐蚀过程中,可以通过监控微管形态变化来确定最佳腐蚀条件。

4. 腐蚀后处理:

腐蚀到预定时间后,取出样品并迅速用去离子水冲洗,清除残留腐蚀剂。

进行干燥处理,并在显微镜下观察和记录腐蚀后微管的变化情况。

5. 结果分析:

对腐蚀前后样品的微观结构和形貌进行对比分析,评估腐蚀效果和微管变化情况。

结合实验数据,分析腐蚀速率、腐蚀机制等相关参数。

6. 报告编写:

整理实验过程及结果,撰写详细的试验报告,包括试验方法、操作步骤、观察结果、结论等内容。

请注意,以上流程为一般性描述,实际操作时务必遵循实验室安全规定,穿戴防护装备,并在专业人士指导下进行。