热塑性塑料管材热循环试验

忠科检测提供的热塑性塑料管材热循环试验,热塑性塑料管材热循环试验是一种检测和评估热塑性塑料管材在经受温度周期性变化时,其性能稳定性和耐久性的测试方法,出具CMA,CNAS资质报告。

热塑性塑料管材热循环试验是一种检测和评估热塑性塑料管材在经受温度周期性变化时,其性能稳定性和耐久性的测试方法。该试验模拟了塑料管材在实际使用环境中可能遇到的冷热交替情况,如在给排水、供暖等系统中,管道会随着介质温度的变化而经历热胀冷缩的过程。

试验过程通常包括将试样放置在可控温环境箱中,设定一定的温度循环次数(如-10℃至60℃)以及每个温度点的保持时间,通过观察和测量管材在此过程中的物理性能(如长度变化、硬度变化、内外径变化等)、力学性能(如拉伸强度、弯曲强度等)以及外观变化等指标,来判断该热塑性塑料管材是否满足相关标准或设计要求,能否在预期使用寿命内保持良好的性能和稳定性。

检测目的

热塑性塑料管材热循环试验的主要目的是模拟在实际使用环境中,管材因温度变化而经历的热膨胀和冷收缩过程,以评估其在反复热胀冷缩条件下的耐久性、力学性能保持性以及形状稳定性等。

具体包括以下几个方面:

1. 确定管材材料的热稳定性和耐疲劳性能,看其在经历长期的温度周期变化后是否会出现变形、裂纹、破裂等失效现象。

2. 测试管材的尺寸稳定性,观察在热胀冷缩过程中管材的直径、壁厚等关键尺寸的变化情况,确保其在各种温度条件下仍能满足设计要求。

3. 评估管材连接部位(如焊接、承插连接等)在热循环作用下的密封性能和结构完整性。

4. 验证管材在实际应用中的使用寿命,为产品的质量控制、工程设计和选型提供科学依据。

检测项目

热塑性塑料管材的热循环试验项目主要考察其在经受温度变化时的性能稳定性,一般包括以下几个方面:

1. 热稳定性:通过模拟实际使用环境中的温度变化情况(例如冷水-热水的交替),检验管材在反复热胀冷缩过程中的尺寸稳定性、力学性能(如抗拉强度、抗压强度)的变化以及是否出现裂纹、变形等现象。

2. 热老化性能:长时间高温或高低温循环后,测试管材的外观变化、物理性能(如硬度、冲击强度)、机械性能和耐候性等是否发生显著劣化。

3. 热循环后的密封性能:对于需要保持密封性能的管材或者管件,还要检测其在经历多次热循环后,连接部位的密封性是否仍然良好。

4. 热记忆效应:部分热塑性材料存在热记忆效应,即在经历热循环后能否恢复到初始形状或尺寸。

以上试验需依据相关的国家标准或行业标准进行,例如GB/T 18997《热塑性塑料管材 热循环试验方法》等。

检测流程

热塑性塑料管材的热循环试验流程通常会按照相关国际或国家标准进行,以下是一个一般性的参考流程:

1. 样品准备:首先,从待测试的热塑性塑料管材上截取具有代表性的试样,确保试样的长度、直径等参数符合标准要求,并做好标记。

2. 预处理:将试样在规定的环境条件下进行预处理,如恒温恒湿条件下的调节,以消除材料的残余应力和吸湿效应。

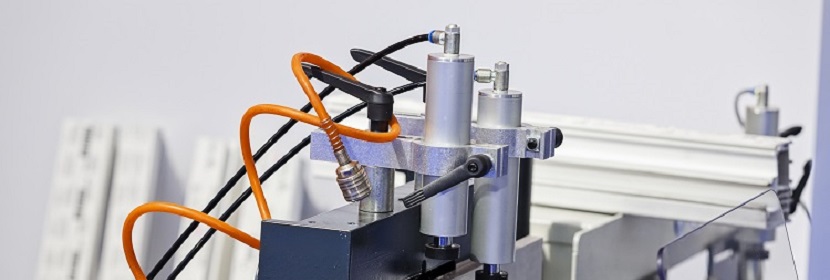

3. 安装与固定:将试样安装在热循环试验设备上,确保试样能够自由膨胀收缩且不会受到额外应力的影响。

4. 设定试验条件:根据相应的标准(例如GB/T 8803《热塑性塑料管材 热循环试验方法》或ISO相关标准),设定热循环的温度范围、循环次数、升温速率、降温速率以及在每个温度点的保持时间等参数。

5. 进行试验:启动试验设备,开始执行设定好的热循环程序。在此过程中,可能需要对试样进行定期观察,记录可能出现的任何变形、裂纹或其他失效情况。

6. 试验后检测:完成指定的热循环次数后,停止试验并对试样进行全面检查,包括尺寸变化、外观缺陷、力学性能变化等指标。

7. 数据记录与分析:详细记录试验过程中的各项数据,并进行分析,判断热塑性塑料管材在经过热循环后的性能是否满足使用要求。

8. 出具报告:基于试验结果,由检测机构出具公正、客观的检验报告。

请注意,具体的试验流程可能会因应不同的材料类型、产品规格和应用领域而有所差异,务必参照相关的国家或行业标准操作。

试验过程通常包括将试样放置在可控温环境箱中,设定一定的温度循环次数(如-10℃至60℃)以及每个温度点的保持时间,通过观察和测量管材在此过程中的物理性能(如长度变化、硬度变化、内外径变化等)、力学性能(如拉伸强度、弯曲强度等)以及外观变化等指标,来判断该热塑性塑料管材是否满足相关标准或设计要求,能否在预期使用寿命内保持良好的性能和稳定性。

检测目的

热塑性塑料管材热循环试验的主要目的是模拟在实际使用环境中,管材因温度变化而经历的热膨胀和冷收缩过程,以评估其在反复热胀冷缩条件下的耐久性、力学性能保持性以及形状稳定性等。

具体包括以下几个方面:

1. 确定管材材料的热稳定性和耐疲劳性能,看其在经历长期的温度周期变化后是否会出现变形、裂纹、破裂等失效现象。

2. 测试管材的尺寸稳定性,观察在热胀冷缩过程中管材的直径、壁厚等关键尺寸的变化情况,确保其在各种温度条件下仍能满足设计要求。

3. 评估管材连接部位(如焊接、承插连接等)在热循环作用下的密封性能和结构完整性。

4. 验证管材在实际应用中的使用寿命,为产品的质量控制、工程设计和选型提供科学依据。

检测项目

热塑性塑料管材的热循环试验项目主要考察其在经受温度变化时的性能稳定性,一般包括以下几个方面:

1. 热稳定性:通过模拟实际使用环境中的温度变化情况(例如冷水-热水的交替),检验管材在反复热胀冷缩过程中的尺寸稳定性、力学性能(如抗拉强度、抗压强度)的变化以及是否出现裂纹、变形等现象。

2. 热老化性能:长时间高温或高低温循环后,测试管材的外观变化、物理性能(如硬度、冲击强度)、机械性能和耐候性等是否发生显著劣化。

3. 热循环后的密封性能:对于需要保持密封性能的管材或者管件,还要检测其在经历多次热循环后,连接部位的密封性是否仍然良好。

4. 热记忆效应:部分热塑性材料存在热记忆效应,即在经历热循环后能否恢复到初始形状或尺寸。

以上试验需依据相关的国家标准或行业标准进行,例如GB/T 18997《热塑性塑料管材 热循环试验方法》等。

检测流程

热塑性塑料管材的热循环试验流程通常会按照相关国际或国家标准进行,以下是一个一般性的参考流程:

1. 样品准备:首先,从待测试的热塑性塑料管材上截取具有代表性的试样,确保试样的长度、直径等参数符合标准要求,并做好标记。

2. 预处理:将试样在规定的环境条件下进行预处理,如恒温恒湿条件下的调节,以消除材料的残余应力和吸湿效应。

3. 安装与固定:将试样安装在热循环试验设备上,确保试样能够自由膨胀收缩且不会受到额外应力的影响。

4. 设定试验条件:根据相应的标准(例如GB/T 8803《热塑性塑料管材 热循环试验方法》或ISO相关标准),设定热循环的温度范围、循环次数、升温速率、降温速率以及在每个温度点的保持时间等参数。

5. 进行试验:启动试验设备,开始执行设定好的热循环程序。在此过程中,可能需要对试样进行定期观察,记录可能出现的任何变形、裂纹或其他失效情况。

6. 试验后检测:完成指定的热循环次数后,停止试验并对试样进行全面检查,包括尺寸变化、外观缺陷、力学性能变化等指标。

7. 数据记录与分析:详细记录试验过程中的各项数据,并进行分析,判断热塑性塑料管材在经过热循环后的性能是否满足使用要求。

8. 出具报告:基于试验结果,由检测机构出具公正、客观的检验报告。

请注意,具体的试验流程可能会因应不同的材料类型、产品规格和应用领域而有所差异,务必参照相关的国家或行业标准操作。