摩擦系数检测

忠科检测提供的摩擦系数检测,摩擦系数检测是一项材料表面性能测试,主要是测量两个相互接触表面之间的摩擦阻力与其正压力之比,这个比值被称为摩擦系数,出具具有CMA,CNAS资质报告。

摩擦系数检测是一项材料表面性能测试,主要是测量两个相互接触表面之间的摩擦阻力与其正压力之比,这个比值被称为摩擦系数。它是评价材料表面滑动特性和耐磨耗性能的重要指标,在许多领域如机械设计、轮胎制造、路面工程、航空航天、汽车工业等都有广泛应用。

在实际检测中,通常通过专门的摩擦系数测试机或设备,模拟实际工况对材料或产品进行相对运动,并测量所需的力和相应的正压力,从而计算出摩擦系数。例如,橡胶材料与路面间的摩擦系数对于车辆制动性能具有直接影响,而机械设备中零部件之间的摩擦系数则关系到其运行效率和使用寿命。

摩擦系数检测的目的是为了获取材料表面之间的摩擦性能参数,这个参数对于很多领域都具有重要意义:

1. 安全设计:在机械设计、交通运输(如轮胎与路面、刹车片与刹车盘)、航空航天等领域,摩擦系数直接影响着设备运行的稳定性和安全性。例如,汽车轮胎与地面间的摩擦力是保证汽车行驶稳定、制动有效的重要因素。

2. 材料选用和改进:通过检测不同材料之间的摩擦系数,可以帮助科研人员和工程师选择合适的材料组合,或者对现有材料进行改性处理,以优化其耐磨耗、防滑等性能。

3. 工艺控制:在生产制造过程中,摩擦系数会影响到加工精度、磨损情况以及能耗等,因此,精确测量并控制摩擦系数有助于提高生产效率和产品质量。

4. 结构设计与计算:在结构力学分析中,摩擦系数是决定接触面间是否发生相对滑动的关键参数,这对于桥梁、建筑等工程结构的设计至关重要。

总的来说,摩擦系数检测能够为各领域的设计、研发、生产和安全评估提供科学依据和数据支持。

摩擦系数检测项目通常包括以下几个方面:

1. **静态摩擦系数测定**:测量物体在静止状态下开始运动时所受到的阻力,即最大静摩擦力与正压力之比。

2. **动态摩擦系数测定**:测量物体在相对运动状态下受到的阻力,即滑动摩擦力与正压力之比。

3. **滚动摩擦系数测定**:适用于滚动物体,如轮胎、轴承等,测量滚动阻力与垂直载荷的关系。

4. **干摩擦系数检测**:在无润滑或干燥条件下的摩擦系数测试。

5. **湿摩擦系数检测**:在有水、油或其他液体介质条件下的摩擦系数测试。

6. **温度对摩擦系数影响的检测**:研究不同温度条件下材料间摩擦系数的变化情况。

7. **耐磨性能检测**:通过摩擦过程中的磨损量来间接反映摩擦系数。

这些检测项目广泛应用于各种材料表面处理、汽车零部件、鞋底材料、道路路面、航空航天材料、电子元器件等领域。

摩擦系数检测的流程通常会遵循以下步骤:

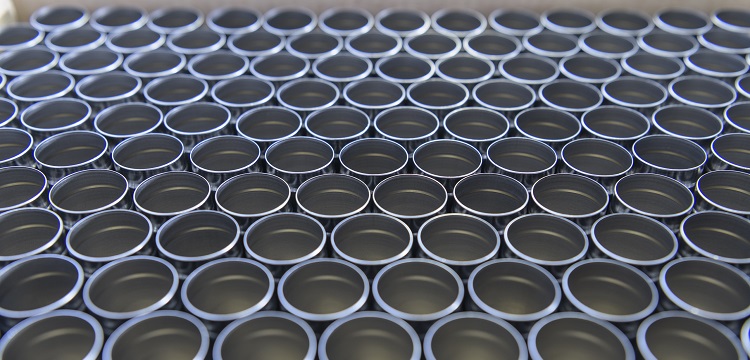

1. 样品准备:首先,客户需提供待测材料样品。这些样品应按照实际使用条件或相关标准进行制备,确保其表面状态、尺寸和清洁度满足检测要求。

2. 申请委托测试:客户向具备资质的检测机构提交测试申请,并明确检测项目(摩擦系数)、标准依据、样品信息等具体要求。

3. 接收样品与预处理:检测机构收到样品后,对样品进行登记入库,并根据测试需求对样品进行必要的预处理,如干燥、清洗、磨平等。

4. 实验设置:根据相关的国家标准、行业标准或者国际标准(如GB/T 1039-2008塑料 摩擦系数和磨损试验方法等),设定试验参数,包括加载力、滑动速度、试验环境条件等。

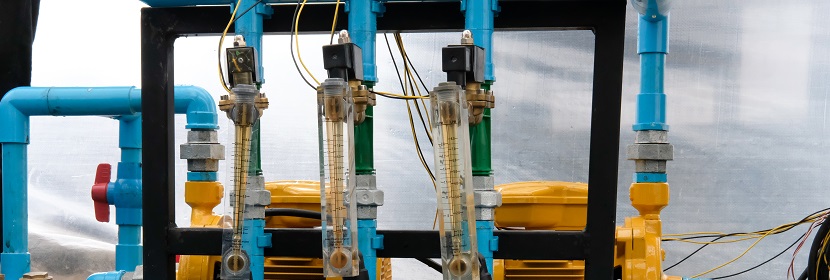

5. 实施检测:在专门的摩擦系数检测设备(如摩擦系数测试仪)上进行试验,记录和分析两个接触表面间的摩擦力以及相应的正压力,从而计算出摩擦系数。

6. 数据处理与结果分析:对检测得到的数据进行处理,计算平均摩擦系数、波动范围等指标,并结合相关标准进行结果判断。

7. 出具报告:最后,检测机构将根据实测数据和分析结果出具公正、权威的检测报告,该报告将详细记载测试过程、采用的标准、测试结果等内容,并对结果进行专业解读。

8. 报告审核与交付:检测报告经过内部质量审核无误后,发送给客户,作为产品质量评价、研发改进的重要依据。

请注意,具体的检测流程可能因不同的检测机构、样品材质、应用领域及选用的测试标准而有所差异。

在实际检测中,通常通过专门的摩擦系数测试机或设备,模拟实际工况对材料或产品进行相对运动,并测量所需的力和相应的正压力,从而计算出摩擦系数。例如,橡胶材料与路面间的摩擦系数对于车辆制动性能具有直接影响,而机械设备中零部件之间的摩擦系数则关系到其运行效率和使用寿命。

检测目的

摩擦系数检测的目的是为了获取材料表面之间的摩擦性能参数,这个参数对于很多领域都具有重要意义:

1. 安全设计:在机械设计、交通运输(如轮胎与路面、刹车片与刹车盘)、航空航天等领域,摩擦系数直接影响着设备运行的稳定性和安全性。例如,汽车轮胎与地面间的摩擦力是保证汽车行驶稳定、制动有效的重要因素。

2. 材料选用和改进:通过检测不同材料之间的摩擦系数,可以帮助科研人员和工程师选择合适的材料组合,或者对现有材料进行改性处理,以优化其耐磨耗、防滑等性能。

3. 工艺控制:在生产制造过程中,摩擦系数会影响到加工精度、磨损情况以及能耗等,因此,精确测量并控制摩擦系数有助于提高生产效率和产品质量。

4. 结构设计与计算:在结构力学分析中,摩擦系数是决定接触面间是否发生相对滑动的关键参数,这对于桥梁、建筑等工程结构的设计至关重要。

总的来说,摩擦系数检测能够为各领域的设计、研发、生产和安全评估提供科学依据和数据支持。

检测项目

摩擦系数检测项目通常包括以下几个方面:

1. **静态摩擦系数测定**:测量物体在静止状态下开始运动时所受到的阻力,即最大静摩擦力与正压力之比。

2. **动态摩擦系数测定**:测量物体在相对运动状态下受到的阻力,即滑动摩擦力与正压力之比。

3. **滚动摩擦系数测定**:适用于滚动物体,如轮胎、轴承等,测量滚动阻力与垂直载荷的关系。

4. **干摩擦系数检测**:在无润滑或干燥条件下的摩擦系数测试。

5. **湿摩擦系数检测**:在有水、油或其他液体介质条件下的摩擦系数测试。

6. **温度对摩擦系数影响的检测**:研究不同温度条件下材料间摩擦系数的变化情况。

7. **耐磨性能检测**:通过摩擦过程中的磨损量来间接反映摩擦系数。

这些检测项目广泛应用于各种材料表面处理、汽车零部件、鞋底材料、道路路面、航空航天材料、电子元器件等领域。

检测流程

摩擦系数检测的流程通常会遵循以下步骤:

1. 样品准备:首先,客户需提供待测材料样品。这些样品应按照实际使用条件或相关标准进行制备,确保其表面状态、尺寸和清洁度满足检测要求。

2. 申请委托测试:客户向具备资质的检测机构提交测试申请,并明确检测项目(摩擦系数)、标准依据、样品信息等具体要求。

3. 接收样品与预处理:检测机构收到样品后,对样品进行登记入库,并根据测试需求对样品进行必要的预处理,如干燥、清洗、磨平等。

4. 实验设置:根据相关的国家标准、行业标准或者国际标准(如GB/T 1039-2008塑料 摩擦系数和磨损试验方法等),设定试验参数,包括加载力、滑动速度、试验环境条件等。

5. 实施检测:在专门的摩擦系数检测设备(如摩擦系数测试仪)上进行试验,记录和分析两个接触表面间的摩擦力以及相应的正压力,从而计算出摩擦系数。

6. 数据处理与结果分析:对检测得到的数据进行处理,计算平均摩擦系数、波动范围等指标,并结合相关标准进行结果判断。

7. 出具报告:最后,检测机构将根据实测数据和分析结果出具公正、权威的检测报告,该报告将详细记载测试过程、采用的标准、测试结果等内容,并对结果进行专业解读。

8. 报告审核与交付:检测报告经过内部质量审核无误后,发送给客户,作为产品质量评价、研发改进的重要依据。

请注意,具体的检测流程可能因不同的检测机构、样品材质、应用领域及选用的测试标准而有所差异。